Portaalfrees

From Digimaken wiki

De freesmachine

De grote CNC frees bij ZB45 heeft een werkvlak van 1300x2460mm. De maximale werkstuk-hoogte is ongeveer 90mm. Deze portaalfrees is geschikt voor hout en de meeste plastics. Lichte metalen (messing, aluminium) zijn ook mogelijk, maar gaan langzaam omdat de machine geen continu-koeling heeft. Om diezelfde reden is het frezen van zwaardere metalen (staal) niet mogelijk. De freestafel heeft 3 assen (X-Y-Z) en freest dus altijd van bovenaf, recht naar beneden, in het materiaal. De freeskop is uitgerust met een 2KW - 18.000 toeren spindle.

Overige eigenschappen:

- Verwisselbare collets (1-13mm). Bijna elk frees/boortje kan erin geplaatst worden.

- werkbereik: 1300x2460x90mm (xyz). Een plaat van 2500mm lang past wel op de tafel.

- De frees heeft geen vacuumtafel, dus je moet je werkstuk vastschroeven of klemmen.

- Aansturing gaat met GCODE via het programma LinuxCNC

Veiligheid

De kracht en het gevaar van de freesmachine moet je niet onderschatten. Als hij beweegt, hou je 'm niet tegen. Hij kan zowel zichzelf als omstanders behoorlijk beschadigen. Als gebruiker moet je dus goed opletten. Daarom een paar basisregels:

- Draag bij de frees altijd gehoorbescherming en een veiligheidsbril.

- Voer de volledige checks uit voor je begint met frezen, ook als iemand anders voor jou al gefreesd heeft.

- Kijk tijdens het frezen regelmatig of alles goed gaat.

- Controleer voor je start of de maximale lengte, breedte en diepte(!!!) in LinuxCNC overeen komen met die van je werkstuk.

- Ben je nog niet zo ervaren? Laat je opdracht voor je start door een professional controleren.

Aan- en uitzetten van de machine

- Stroom staat geheel uit als de machine niet in gebruik is. Deze zet je aan met de grote 3-fase schakelaar buiten de frees-ruimte. In noodgevallen kan je deze schakelaar ook gebruiken om de hele machine in één keer uit te schakelen.

- De computer waarmee de frees bediend wordt heeft een aparte stroomvoorziening. Die zet je gewoon aan op de computer. Hij blijft dus ook draaien als je de stroom van de machine afhaalt.

Machine voorbereiding

Voor je de machine kan gebruiken moet de computer weten waar de freeskop zich bevindt. Dit bepaalt hij door te "Homen". De Home-positie bevindt zich links-voor, dus in de hoek het dichtste bij de computer.

- Eerst start je de computer op, met het programma LinuxCNC. Dit staat op de Desktop.

- Controleer of de schakelaar op de elektra-kast van de CNC op 0 staat en zet dan de stroom (3-fase schakelaar buiten ruimte) aan.

- Zet nu de schakelaar op de elektra-kast op 1 en controleer of de noodstop niet ingedrukt staat.

- Onderin LinuxCNC staat nu "OFF". Druk op F2 om LinuxCNC aan te zetten. De machine kan nu bewogen worden met de pijltjestoetsen.

- Controleer of alle rails goed schoon is. Zo niet, maak deze dan nu schoon met een doekje en zo nodig met de stofafzuiging. Als de rails schoon is, kan je de machine met de pijltjestoetsen bewegen naar ongeveer 10cm vanaf de endstops: dit zijn de blauwe sensors aan het einde van de rails. Als het te langzaam gaat, kan je SHIFT indrukken om te versnellen (pas op, dat gaat héél snel). Je mag niet te dicht bij de endstops komen, want de machine stopt niet uit zichzelf bij de endstops voor de home-procedure is uitgevoerd! PgUp en PgDown bewegen de freeskop omhoog en omlaag.

- Als de freeskop in de buurt van de home-positie is, klik je in LinuxCNC op de Home All button of je drukt op Home op het toetsenbord. Nu beweegt de machine zelf tegen de eindstops aan en bepaalt zijn startpositie. Na het homen staat de machine op het absolute nulpunt.

- Bij deze machine kunnen de linker- en rechter Y-as onafhankelijk bewegen als de machine uit is. Als de Y-as niet recht staat, dan kan je stroom van de assen halen door de schakelaar op de metalen kast van de machine uit te zetten. Je kan dan met de hand de assen gelijk schuiven en daarna de schakelaar weer omzetten. Als je niet meer dan 1cm hoefde te schuiven, hoef je niet opnieuw te homen.

Door te homen weet de computer waar de freeskop is. Je kunt de freeskop nu veilig vanaf de computer naar een positie sturen: hij kan niet meer van de tafel lopen.

Werkstuk plaatsen en relatieve nulpunt instellen

- Als de machine is ge-homed, is het tijd om je werkstuk op de machine te plaatsen. Leg het werkstuk op de machine. Je kan het nu vastzetten met schroeven, maar alleen als je zeker weet dat de frees nooit de positie van de schroeven gaat bereiken. Een andere truc is het werkstuk nog even los te laten liggen en eerst schroef-gaten te laten boren met de frees. Omdat die in je tekening staan, kan je ze zo plaatsen dat de frees er daarna niet meer komt.

- Plaats het eerste freesje of boortje dat je gaat gebruiken in de machine. Maak hierbij gebruik van de best passende collet.

- Op het scherm zie je de relatieve positie van de frees. Waarschijnlijk staat die nog ingesteld van een vorig werkstuk. Je kan nu de frees naar je werkstuk toe bewegen, zo dat de frees met zijn middelpunt precies boven de linker onderhoek van je werkstuk staat. Dit is de nul-positie van jouw werkstuk. Met TOUCH OFF (X, Y) sla je die positie op. Je ziet de relatieve positie op het scherm veranderen in 0,0

- Als je het nulpunt hebt ingesteld, dan beweeg je je frees naar een punt boven je werkstuk. Beweeg de frees nu langzaam naar beneden, tot hij nog maar 1 a 2 mm boven het werkstuk is. Zet de snelheid (op het scherm) heel laag en beweeg nog lager, tot je het werkstuk net raakt. Eventueel kan je dit ijken door er een papiertje tussen te houden: als je dat niet meer kunt bewegen, zit je op het nulpunt. Pas op dat je niet te snel naar beneden beweegt: je freesje kan breken of je werkstuk kan beschadigen. Ook de hoogte (Z-as) stel je op 0 met touch-off.

- Zet de machine na Z touch off direct 10cm omhoog (met PgUP). Als je de machine opzij zou bewegen terwijl de frees stilstaat op het materiaal, is de kans groot dat je frees krom buigt, breekt of in het materiaal krast.

Opdracht starten

De frees is nu klaar voor gebruik.

Je kan een opdracht laden (open file) en controleren of de dimensies overeenkomen met wat je verwacht .Let vooral op de diepte!

De frees start je met de "play" button. De afzuiging bedien je met een aparte schakelaar op de voorkant van de machine. Frees je iets anders dan hout, informeer dan vooraf of het stof wel in de afzuiging mag!

Perslucht

De perslucht kan je aanschakelen in de Gcode (M7) of door deze aan te vinken vóór je de opdracht start.

Een ontwerp maken voor de frees

Je kan de frees aansturen op basis van verschillende soorten bestanden:

- 2D ontwerptekening

- JPG (2D) plaatje

- 3D vorm

2D ontwerpen

Software

Om iets uit te snijden of in te snijden, gebruik je een vector-tekening. In een vector-tekening bestaat een lijn uit een begin- en eindpunt (en eventueel een kromming). Dit in tegenstelling tot een pixel-tekeningen, waarin een lijn bestaat uit een verzameling stipjes. Met de frees wil je een lijn kunnen volgen, aan de verzameling stipjes heb je dan niets. Veelgebruikte programma's om een vectortekening in te maken zijn:

- Inkscape. Open Source Vector tekenprogramma (http://www.inkscape.org). Slaat files standaard op in het open SVG formaat. Inkscape heeft ook de mogelijkheid op JPEG's te importeren en te converteren naar een vectortekening. Een uitgebreide Inkscape-handleiding (en cursus) hebben wij ook: http://wiki.zb45.nl/index.php/InkscapeCursusVoorLasersnijdenZB45

- LibreCAD / QCad. Open Source technisch tekenprogramma. Meer geschikt voor exacte maatvoering dan Inkscape, maar met minder handige foefjes.

- AutoCAD. Het programma (van AutoDesk) waar QCad van is afgeleid.

- Adobe Illustrator. De commerciele versie van Inkscape. Niet persé beter, wel duurder. Wordt helaas nog op veel design-opleidingen gebruikt.

- Een 3D tekenprogramma zoals FreeCAD, Fusion, Rhino of Solidworks. In deze programma's kan je een 2D view van een object exporteren naar DXF.

Exporteren

Uiteindelijk moet je je tekening exporteren als DXF in AutoCAD 2004 formaat, want dat snapt CamBam. Daarbij is het handig als je lijnen voor verschillende freesbewerkingen samen in een layer zet.

Niet gebruiken: GIMP, Photoshop, Paint: dit zijn pixel-tekenprogramma's. Daar heb je niets aan voor de frees.

Ontwerptips

Tips voor tijdens de ontwerpfase:

- De frees heeft zelf een dikte. Die moet tussen je objecten door passen, dus leg ze niet te dicht bij elkaar. 8 en 10 mm zijn veel gebruikte freesdiktes voor platen hout. Bij dikkere platen moet je de frees-sleuven ietsje breder maken dan de dikte van de frees, anders loopt de frees vast in de sleuf. 120% is een goed uitgangspunt.

- Als je verschillende onderdelen snijdt, moet je oppassen dat ze niet wegschieten als ze losgefreesd worden. Dit kan je voorkomen door tabs aan te brengen. Dit kan in je eigen tekening, maar beter in een latere fase (bij het omzetten van de tekening naar GCODE, in b.v. CamBam). Deze tabs moet je na het frezen zelf nog loszagen, dus het is wel handig alvast te bedenken waar je ze het beste kan plaatsen, zodat je geen lelijke plekken in je eindresultaat krijgt. Je kan ze b.v. alvast aangeven in als rechthoekjes in een aparte layer.

- Houd rond je ontwerp zo'n 2cm vrij tot de rand van de plaat. Hiermee behoudt de plaat zijn vorm en voorkom je dat er stukken wegschieten, die de frees of het werkstuk kunnen beschadigen.

- Zorg voor ruimte in de hoekpunten van het materiaal, zodat het met een schroef aan de tafel vastgezet kan worden, of teken (in een aparte layer) gaten in de tekening die als eerste gefreesd worden om een schroef in vast te zetten.

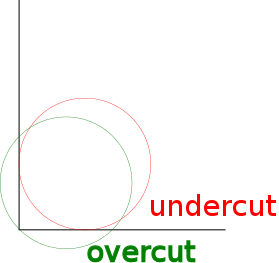

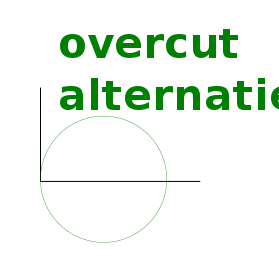

- Houd rekening met de ronding van de frees die je wilt gebruiken. In binnen-hoeken kan de frees nooit een 90-graden hoek maken, maar zit altijd de afronding van de frees. Je kan wel iets te ver doorfrezen (overcut) om te zorgen dat er een haakse stuk in past.

JPG (plaatjes

Met een 2D plaatje kan een frees niet veel. Het beste resultaat krijg je als je er een grey-scale van maakt, je kan er dan een diepte-gravure van maken waarbij de donkerheidsgraad de diepte bepaalt.

3D Designs

Voor het frezen van 3D objecten heb je een STL file nodig. Vrijwel elk 3D tekenprogramma kan exporteren naar STL. Een goed programma voor beginners is 123Design.

Houd er rekening mee dat de frees alleen van bovenaf bij het object kan. Dit beperkt de mogelijkheden enorm. Wel zijn er trucs om je object om te draaien en ook vanaf de onderkant te frezen (zie o.a. de CamBam manual).

3D frezen duurt vaak enorm lang. Kijk eerst of je niet met een slimme 2D tekening tot hetzelfde resultaat kan komen. Slimme 2D (of 2.5D) ontwerpen geven ook vaak een nettere afwerking.

Er zijn verschillende manieren om een 3D bestand te laten uitfrezen:

- horizontaal/verticaal het object volgen. Afhankelijk van de resolutie krijg je kleinere of grotere randjes in die richting, helemaal weg zijn ze nooit. Houd er rekening mee dat een verdubbeling van de resolutie ook betekent dat de frees er twee keer zo lang over gaat doen!

- object-volgen: de frees volgt het object via hoogte-lijnen. Je krijgt nu per hoogte (resolutie) een randje in je ontwerp

Van tekening naar CNC-Gcode

De freesmachine snapt geen tekeningen, die wordt aangestuurd in GCODE. Dat zou je met de hand kunnen schrijven, en soms is dat best een handige oplossing. Maar meestal gebruiken we een CAM-programma om het voor ons uit te rekenen. Eén van de simpeler en goedkopere programma's waarmee dat kan is CamBam. Een open source alternatief is PyCam.

GCODE basics

Het is wel fijn als je de GCODE in ieder geval enigszins kunt lezen. Hier een stukje GCODE uit een opdracht dat door CamBam is gegenereerd.

( Made using CamBam - http://www.cambam.co.uk ) ( plaat1nw 7/9/2014 10:10:27 AM ) ( T11 : 9.22 ) G21 G90 G64 G40 G0 Z10.0 ( T11 : 9.22 ) T11 M6 ( Drill1 ) G17 M3 S976 G0 X81.0 Y2440.0 G98 G81 X81.0 Y2440.0 Z-3.0 R10.0 F1000.0 G81 X338.0 Y2304.0 Z-3.0 G80 G0 Z10.0 G0 X53.2887 Y2191.3782 G0 Z1.0 G1 Z0.0 G2 X52.7037 Y2191.0405 Z-1.6667 I-0.39 J0.0 G2 Y2191.716 Z-3.3333 I0.195 J0.3377 G2 X53.2887 Y2191.3782 Z-5.0 I0.195 J-0.3377 G2 X52.7037 Y2191.0405 Z-6.6667 I-0.39 J0.0 G2 Y2191.716 Z-8.3333 I0.195 J0.3377 G2 X53.2887 Y2191.3782 Z-10.0 I0.195 J-0.3377 G2 X52.7037 Y2191.0405 Z-11.6667 I-0.39 J0.0 G2 Y2191.716 Z-13.3333 I0.195 J0.3377 G2 X53.2887 Y2191.3782 Z-15.0 I0.195 J-0.3377 G2 X52.7037 Y2191.0405 Z-16.6667 I-0.39 J0.0 G2 Y2191.716 Z-18.3333 I0.195 J0.3377 G2 X52.7782 Y2191.7491 Z-18.5 I0.195 J-0.3377 G2 X53.2802 Y2191.2971 I0.1205 J-0.3709 G2 X52.6377 Y2191.0884 I-0.3815 J0.0811 G2 X52.7782 Y2191.7491 I0.261 J0.2898 G0 Z10.0 M5 M30

Verklaring voor de meest gebruikte GCODE's:

( comment ) G21 maatvoering in millimeters G90 absolute positionering (dus niet relatief t.o.v. huidige positie) G64 Start Default Cutting Mode G40 Tool radius compensation off G0 verplaatsing zonder te frezen G1 verplaatsing met frezen, op snelheid van de laatst ingestelde F G2/G3 is frezen langs een curve M3 S18000 zet spindle aan met snelheid 18000 M4 S1000 zet spindle aan in tegengestelde richting met snelheid 1000 M5 stop spindle M30 einde van de opdracht

GCODE is een standaard: http://en.wikipedia.org/wiki/G-code

CamBam

Wij gebruiken CamBam om van een ontwerptekening GCODE te maken. CamBam is zeker niet het enige en misschien ook niet het beste programma hiervoor. Het is wel redelijk goedkoop (€ 100,-) en de ontwerper reageert op het forum als je een probleem hebt, wat ook een voordeel is. Het staat je vrij om zelf een ander programma te gebruiken, de principes zijn hetzelfde. Zorg wel dat je een programma hebt waarbij je goed kan zien wat er gaat gebeuren, want als de frees dingen gaat doen die niet moeten, heb je al snel grote schade (aan je werkstuk, de frees en jezelf).

CamBam heeft een paar goede introductie-videos, die de moeite van het bekijken waard zijn. Wij werken aan een eigen CamBam Snelstarthandleiding.

Pycam

Wil je helemaal Open Source: Dan is er PyCAM: http://pycam.sourceforge.net/

Vectric

Vectric is gespecialliseerd in CNC software: http://www.vectric.com/

Ze verkopen diverse varianten: Aspire / VCarve / Cut2D / Cut3D

Simpele GCODE generators

- dxf2gcode

- gmc

- JSCUT: Convert your SVG files to CNC cutting paths

- FEngrave Font engraver en meer

- blender + dmap2gcode

- webgcode: Online G-Code simulator, controller code for STM32F4-Discovery and google chrome extension to send the code to it.

- pcb-gcode plugin for Eagle

Ook:

- Inkscape GCode output

- Sketchup with phlatscript / SketchUCam

- Autodesk Fusion 360 heeft ook GCode output

Welke frees voor welke opdracht

- sleuven frezen: rechte frees

- holle/bolle 3D oppervlakken: bolkop frees

- onregelmatig 3D ontwerp: scherp puntig freesje (b.v. 15 graden).

- PCB: scherp puntig freesje

- slimme 2D naar 3D trucs door speciale profielfrezen

Voorbeeld instellingen

Als je CAMBAM gebruikt, download dan de ZIP File met CamBam instellingen (zie CamBam pagina).

Lees ook: Speed & Feed Primer ~ Long & Boring & Essential

Multiplex / MDF

- Frees: bij voorkeur 6mm spiraalfrees

- Rotatiesnelheid: M3 S9000

- Frees-snelheid: afhankelijk v.d. houtsoort:

- grote objecten in zacht multiplex (Populier): 3000 mpm

- grote objecten in harder multiplex (Berken) of MDF: 2500 mpm

- delicate ontwerpen of objecten met veel rondingen of korte lijnstukjes: 2000 mpm

- diepte per freesgang: 9mm voor populier of berken multiplex, hardere houtsoorten b.v. 6mm.

- Gaten boren in Multiplex: rotatiensnelheid veel lager: M3 S3000

Frezen in Betonplex

De bovenlaag van Betonplex is harder en brosser dan multiplex. Als je freesje bot is, breken er gemakkelijk stukjes uit, vooral bij kleine vormen. Verder kan Betonplex best snel gefreesd worden (voor grote vormen dan). Vergelijkbaar met Berken multiplex.

Gaten boren in 18mm betonplex

- Freesje: HSS spiraalfrees, 3 snijvlakken, 6mm

- Frees-rotatiesnelheid: 25% van 18000 toeren (in LinuxCNC teruggeregeld)

- Retractie na 10mm boren (Peck distance)

- Cut / Punge feedrate: 200

- diepte: 18.5mm ingesteld, zodat hij goed er doorheen is

Okoume

Okoume is rotspul, vooral door de lijm. Het is vrij hard en moet daardoor langzamer gefreesd worden dan b.v. berken multiplex. Het splintert veel meer dus, waardoor de afzuiging verstopt raakt. Tijdens het frezen moet deze dus regelmatig schoongemaakt worden. Met een speciaal hardmetalen freesje (diam. 9.22mm) gaat frezen redelijk snel, 9mm per gang op snelheid 3000/spindle speed 18000. Dit is wel een heel duur freesje!

Frezen in Alubond

Alubond 3.1mm.

Boren in 3.1mm Alubond

- Boortje: 6MM HSS staalboor, twee snijvlakken

- Cut/Plunge feedrate: 300

- Spindle speed: 1500

- direct tot volle diepte

- na 4 gaten even stilzetten om slierten uit de boor te halen (dit kan met pauze + spindle override slider).

- Boortje: 2.5MM HSS staalboor, twee snijvlakken

- Cut/Plunge feedraet: 50, kan ook wel sneller (150?)

- Spindle: 1500

- 4 gaten zonder schoonmaken, direct naar 3.5mm diep

Frezen uit Alubond (Alcom)

- Frees: 6mm 3 snijvlakken

- Cut/Plunge feedrate: 1000

- spindle speed: 6000

- direct op 3.5mm diepte

- Frees: 2mm 2 snijvlakken

- cut/plunge feedrate: 400

- spindle speed: 2400

- laagdikte 1mm per keer

Vcarve in Alubond (alcom)

- Frees: Phantom HSS-Co 7.3mm, 90 graden/T3 (vlakke top 3mm)

- Freesdiepte, 2.7mm, in één keer

- spindle speed: 6000

- feedrate: 1000

Met deze v erin zou je Alubond goed moeten kunnen buigen.

Toeleveranciers

- Houtfreesjes: Gunters en Meuser: http://webshop.guntersenmeuser.nl/ (zoek op: groeffrees)

- Machine onderdelen en frezen: DamemCNC: http://www.damencnc.com

- Machine onderdelen en frezen: Stappenmotor.nl: http://www.stappenmotor.nl

- Freesjes: http://www.ctctools.biz/

- Freesjes (NL): http://www.wisent.nl/

- Houtfreesjes: cncpoorboytoolstore on Ebay

- Frezen, stofzakken (Amsterdam): http://www.teygeler.nl/

- Goede frezen: CMT Orange Tools

Overige links

- Enkele freestips voor de praktijk: een informatief overzicht van Wisent.nl

- Boorsnelheden in metaal

- Snijsnelheden bij het boren

- Snijsnelheden bij frezen van metalen

Zelfbouw

LinuxCNC alternatieven

- Mach3 is waarschijnlijk de meest gebruikte aansturing op Windows

- WinUSB wordt vaak bij machines geleverd

- USBCNC wordt vaak bij machines geleverd

- GRBL draait op een Arduino en kan vanaf een computer bediend worden via bCNC of UGS

- Smoothieboard

- Replicape

- webgcode: Online G-Code simulator, controller code for STM32F4-Discovery and google chrome extension to send the code to it.

- Chilipeppr: Javascript workspace for machine driving

- TinyG